在全球新能源產業高速發展的背景下,鋰電池作為動力與儲能的核心載體,其生產工藝的智能化與高效性已成為行業競爭的關鍵。江蘇冠猴智能控制設備有限公司自主研發的鋰電窯爐外軌循環線,以全流程自動化、高精度控制與綠色節能技術,為鋰電池材料燒結工藝樹立了行業新標桿,助力企業實現從“制造”到“智造”的跨越式升級。

一、技術架構:全流程閉環設計,打造無縫智能產線

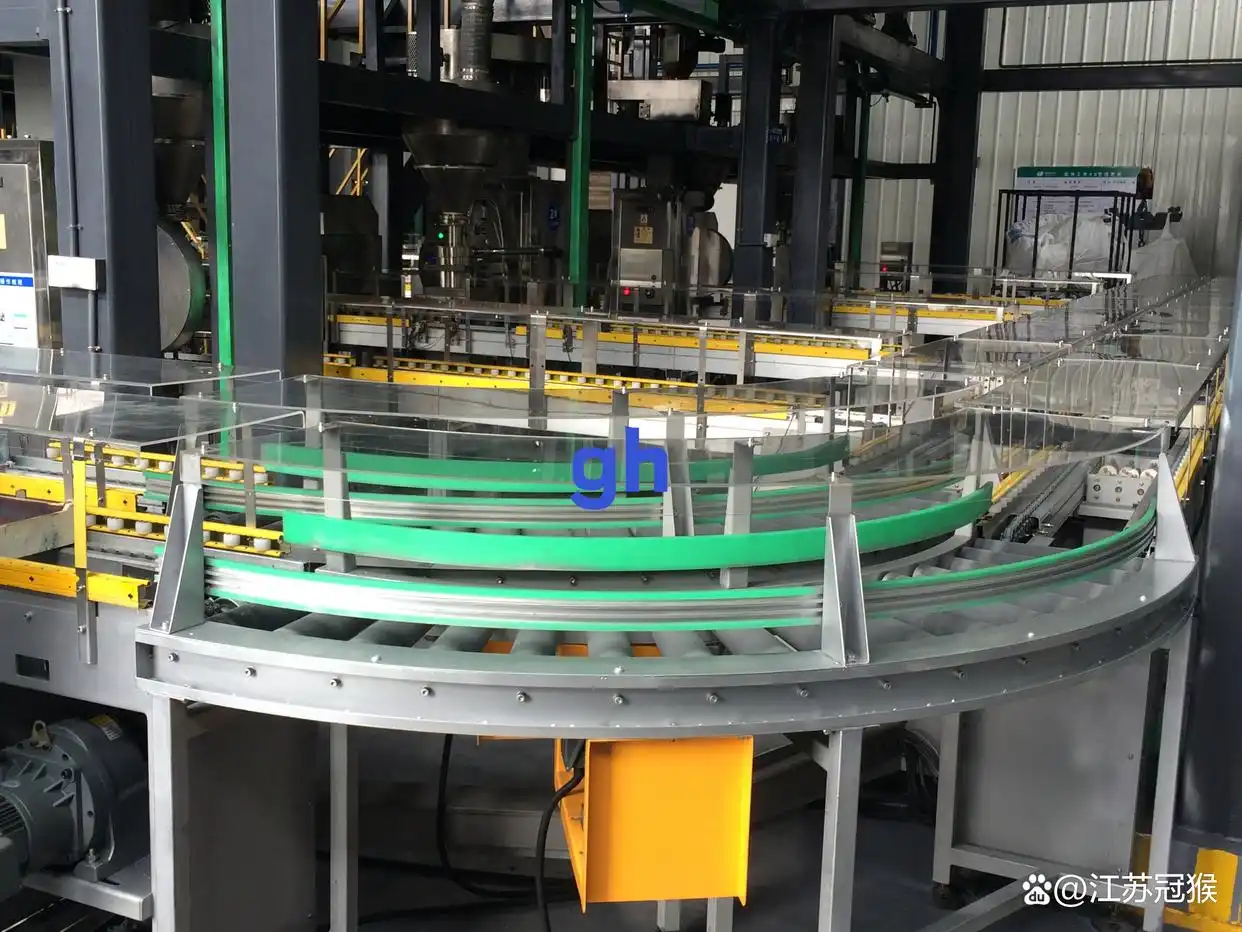

鋰電窯爐外軌循環線專為鋰電池正負極材料燒結工藝設計,覆蓋窯爐出口接缽→拆缽→除磁清掃→提升→倒缽→掃缽→裝缽→搖勻→切塊→疊缽→窯爐進口進缽全流程,形成閉環生產鏈路。系統由三大核心模塊構成:

軌道傳輸系統:采用耐高溫、抗腐蝕材質,確保極端環境下穩定運行,承載工具滑行誤差小于±0.1mm;

自動化設備集群:集成裝缽機、震平機、翻缽機、倒料系統等,實現無人化物料流轉,效率提升40%以上;

智能控制系統:基于PLC與AI算法,實時監測溫濕度、物料位置及設備狀態,動態優化生產參數,保障工藝一致性。

二、核心技術突破:精準、高效、綠色三合一

全流程閉環設計

通過外軌線循環系統與隧道輥筒技術結合,物料在窯爐燒結前后的前道(定量灌裝、攤平、切塊)與后道(倒料、清掃、裝缽)工序無縫銜接,減少人工干預,產能提升30%。

高精度自動化設備

全自動裝缽機:支持多規格匣缽精準裝填,裝填量誤差≤0.5%,適配鈷酸鋰、三元材料等多種電池原料;

智能震平機:通過高頻震動使物料表面平整度達99%,消除氣泡與空隙,提升燒結質量;

非金屬接觸設計:設備與物料接觸部位采用非金屬材質,避免金屬污染,保障電池材料純度。

智能算法與環保技術

動態調優算法:基于傳感器數據實時調整傳輸速度與溫度曲線,確保工藝參數波動≤±0.5%;

余熱回收系統:熱能利用率提升25%,配合煙塵凈化裝置(過濾效率≥98%),實現綠色生產。

三、應用效益:賦能企業降本增效與品質升級

效率躍升:某頭部鋰電企業引入后,日產能從5噸增至8噸,次品率降至0.3%以下;

成本優化:人力需求減少60%,能耗降低25%,綜合運營成本下降30%;

環保合規:煙塵排放減少90%,通過ISO 14001環境管理體系認證。

四、未來展望:適配固態電池與低空經濟新需求

隨著低空經濟(如電動飛行器)與固態電池技術的崛起,鋰電池需滿足更高能量密度與安全性要求。冠猴智能正加速技術迭代:

數字孿生技術:通過虛擬仿真優化工藝參數,縮短新產品開發周期30%;

物聯網集成:實現設備狀態遠程監控與預測性維護,故障響應效率提升50%;

固態電池適配:研發耐高溫、高密封性外軌線,支持固態電解質燒結工藝,助力能量密度突破500Wh/kg。

#新能源智造 #鋰電池技術 #工業自動化 #冠猴智能