在“中國制造2025”戰(zhàn)略推動下,食品工業(yè)正經(jīng)歷從傳統(tǒng)制造向智能化生產(chǎn)的跨越式升級。江蘇冠猴智能以自主研發(fā)的智能輸送線系統(tǒng),為鹵制品、休閑食品等細分領域提供全流程解決方案,用技術創(chuàng)新重新定義食品工廠的“動脈網(wǎng)絡”。

冠猴智能食品輸送線突破傳統(tǒng)設備局限,采用模塊化架構設計,將智能調速、高精度定位、物聯(lián)網(wǎng)監(jiān)控等12項專利技術集成為可拆解的功能單元。其中,自主研發(fā)的智能調速模塊能根據(jù)生產(chǎn)節(jié)拍實時調整輸送速度,在周黑鴨鹵制品生產(chǎn)線中實現(xiàn)±0.3mm動態(tài)定位精度,確保每只鴨脖在腌制、鹵煮、冷卻等20余道工序中精準流轉。

創(chuàng)新設計的自適應分揀系統(tǒng),通過視覺識別與機械臂協(xié)同作業(yè),在良品鋪子堅果生產(chǎn)線實現(xiàn)每分鐘180袋的高速分揀。搭載的物聯(lián)網(wǎng)監(jiān)控平臺可實時采集設備運行數(shù)據(jù),異常停機率較傳統(tǒng)產(chǎn)線降低67%,讓每包辣條的誕生都全程可追溯。

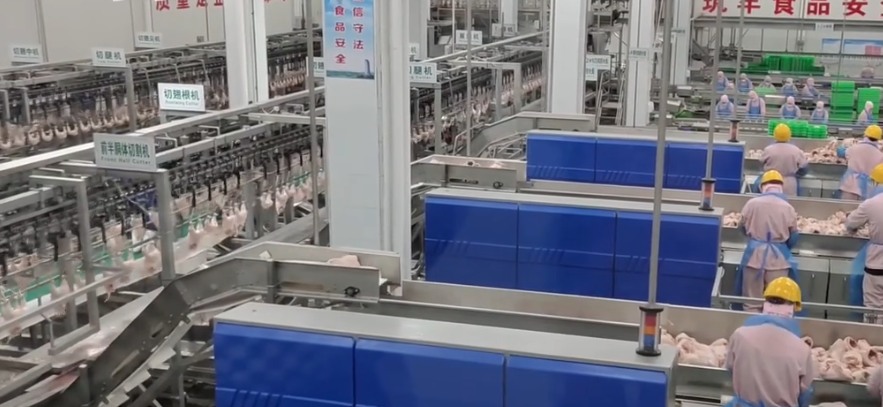

在雙匯肉類加工示范基地,冠猴智能構建的整廠輸送系統(tǒng)串聯(lián)起屠宰分割、速凍鎖鮮、包裝倉儲全流程。獨創(chuàng)的防菌級304不銹鋼輸送帶,配合正壓潔凈系統(tǒng),使車間微生物指標優(yōu)于歐盟標準,助力企業(yè)拿下出口認證資質。

300+技術團隊構建的“研發(fā)-制造-交付”全鏈路體系,確保每個項目配備專屬工程師駐場服務。在衛(wèi)龍魔芋爽工廠智能化改造中,從方案設計到試運行僅用58天,獨創(chuàng)的螺旋爬坡輸送模塊突破廠房空間限制,節(jié)省用地面積1200㎡。