為系統總結發展成效,向更多行業和企業應用“5G+工業互聯網”提供具有借鑒意義的模式和經驗,日前,工業和信息化部總結形成《“5G+工業互聯網”十個典型應用場景和五個重點行業實踐》,具體介紹10個典型場景及5個重點行業“5G+工業互聯網”的實際應用情況。

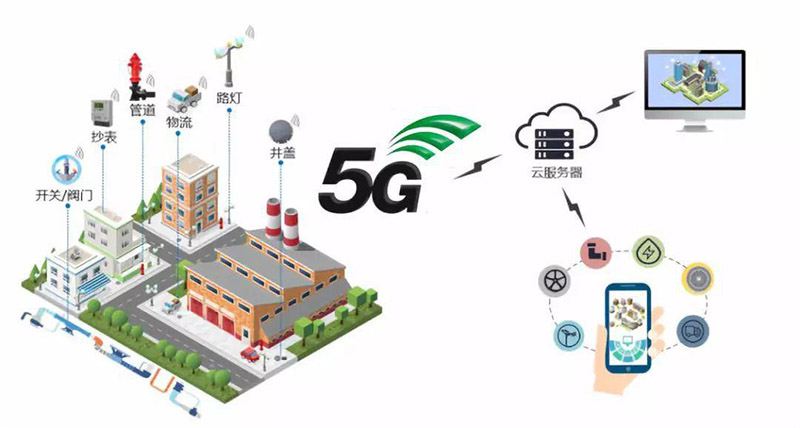

十個典型應用場景包括協同研發設計、遠程設備操控、設備協同作業、柔性生產制造、現場輔助裝配、機器視覺質檢、設備故障診斷、廠區智能物流、無人智能巡檢和生產現場監測。涉及到的五大重點行業包括電子設備制造業、裝備制造業、鋼鐵行業、采礦行業和電力行業這些典型應用場景。

在北京經開區河西區的中建三局智能安保產業基地項目中,這個“智慧工地”就為遠程設備的操控和設備的協同作業提供可能。據介紹,跟傳統工地相比,智慧工地覆蓋了5G網絡,工地現場各個位置安裝了攝像頭,24小時拍攝高清監控視頻,借助5G網絡高帶寬的優勢,實時回傳到指揮中心,項目經理可隨時、直觀地了解建設進度,也可進行回看,全面掌握項目情況。我們經常在電視中看到,電力巡線人手持望遠鏡、翻山越嶺、風餐露宿對電網進行檢修和維護,不僅耗費人力物力,巡檢效果還大打折扣。而區內企業北京中飛艾維航空科技有限公司研發的龍巢無人機系統就無需人工操作,成功實現了無人機全自主飛行作業。

除此之外,像京東、北京奔馳、中芯國際、京東方、施耐德等企業,都已經完成了智慧工廠的升級,在廠區內不僅有智能物流系統,還有無人智能巡檢系統,用自動化的設備完全取代人工,不僅更加安全可靠,還節約了大量的人力成本。北京經開區的5G工業互聯網場景如火如荼,超級生產力的背后,是強大的技術支撐,科技創新加速了北京經開區智能制造的轉型升級,也通過打造更多“好產品”提升了我們每一個人的生活質量。北京經開區正不斷強化自主研發能力,加快智能化產業升級,為“科技攻關”奠定堅實的實業基礎。

經典案例展示:

(一)電子設備制造業

電子設備制造業自動化水平高,數字化、網絡化基礎好,產品迭代速度快,存在降低勞動力成本、減少物料庫存、嚴控產品質量、快速響應客戶差異化要求等迫切需求,發展智能化制造、個性化定制、精益化管理等模式潛力大。華為、海爾、格力、中興等利用5G技術積極實踐柔性生產制造、現場輔助裝配、機器視覺質檢、廠區智能物流等典型應用場景,顯著提高了生產制造效率、降低了生產成本、提升了系統柔性,為電子設備制造行業實現數字化轉型進行了有益探索。

案例1:華為與中國移動合作,在廣東省松山湖工廠利用5G技術實現了柔性生產制造場景的應用。華為松山湖工廠原有手機生產車間需要布線9萬米,每條生產線平均擁有186臺設備,生產線每半年隨新手機機型的更新需要進行升級和調整,物料變更、工序增減等要求車間所有網線的重新布放,每次調整需要停工2周,以每28秒一部手機計算,一天停工影響產值達1000多萬。通過5G與工業互聯網的融合應用,華為松山湖工廠把生產線現有的108臺貼片機、回流爐、點膠機通過5G網絡實現無線化連接,完成“剪辮子”改造,每次生產線調整時間從2周縮短為2天。同時,在手機組裝過程中的點隔熱膠、打螺釘、手機貼膜、打包封箱等工位部署視覺檢測相機,通過5G網絡連接,把圖片或視頻發送到部署在MEC上的(人工智能)AI模塊中進行訓練,一方面多線共享樣本后縮短了模型訓練周期,另一方面實現了從“多步一檢”到“一步一檢”模式改變,及時發現產品質量問題。

案例2:海爾與中國移動合作,在山東省青島市利用5G技術實現了精密工業裝備的現場輔助裝配場景的應用。青島海爾家電工廠結合海爾卡奧斯工業互聯網平臺,打造基于5G+MEC的互聯工廠,開展了基于AR眼鏡的5G遠程輔助裝配,工人通過佩戴AR眼鏡采集關鍵工業裝備的現場視頻,同時從后臺系統調取產品安裝指導推送到AR眼鏡上,實現了一邊查閱操作指導一邊裝配的目的。當工人發現無法自行解決問題時,還可以通過5G網絡聯系遠程專家,實現實時遠程指導。另外,通過將算力部署在MEC側,降低了AR眼鏡算力要求與眼鏡重量,實現數據的本地計算,保障視頻數據不出園區,一方面解決了以往Wi-Fi連接產生的信號不穩定、暈眩感和AR眼鏡偏重的困擾,另一方面也節省了維修時間和成本。

案例3:格力與中國聯通合作,在廣東省利用5G技術部署了機器視覺質檢場景的應用。在格力電器的總裝車間,聯通以一套獨立MEC為格力打造了工業虛擬專網,實現生產控制網與生產管理網融合,在模擬場景中基于樣本訓練建立數據模型,在需要自動檢測的工位上安裝5G高清攝像頭,與自動化生產線同頻聯調,在實際生產中利用5G網絡將待檢內容自動拍照,照片視頻流上傳至部署在MEC平臺的機器視覺質檢應用,運用圖形處理單元(GPU)大算力資源與數據模型做實時比對分析檢查,實現設備自動識別,檢測結果以毫秒級時延返回現場端,自動化生產線與質檢系統關聯做出不良品分離操作。5G虛擬專網、MEC平臺與檢測系統深度融合,為機器視覺質檢應用的數據傳輸和信息處理提供了強大保障。目前格力已在其總部總裝生產線的空調外觀包裝、壓縮機線序、空調自動電氣安全測試等環節中部署了5G機器視覺質檢應用,單車間機器視覺每年可為企業節約人工成本160萬元。

案例4:中興與中國電信合作,在江蘇省利用5G技術實現了廠區智能物流場景的應用。中興在南京濱江5G智能制造基地,建設5G網絡,自研集成5G模組的AGV載重平臺,在下沉至園區的MEC端部署AGV調度管理系統,與企業既有的數字化生產和物流管理系統業務融合,實現近40臺AGV的自動化調度,以及多車聯動、調度指令、實時位置、任務完成等信息的穩定可靠下達。同時,利用5G網絡的大上行改造,在部分AGV上使用了基于MEC視頻云化的AI障礙物分析技術,實現智慧避障,在控制AGV硬件成本的前提下彈性擴展了AGV的功能。通過5G廠區智能物流應用,中興南京濱江工廠一方面解決了既有Wi-Fi連接信號不穩定問題,使得熱點切換區域掉線率降低80%以上,另一方面實現了制造基地物料周轉的完全無人化,廠區內貨物周轉效率提升15%。

(二)裝備制造業

裝備制造業涉及航空制造、船舶制造、汽車制造與工程機械制造等重要領域。其產品結構高度復雜、產品體型偏大,具有技術要求高、生產安全標準嚴格、資本投入大、勞動力密集等行業特點,對成品件、結構件、化工材料、工藝輔料和標準件等百萬量級生產資源的協同設計和泛在感知需求較高。同時,面臨“用工荒、高成本”的困境,需要更加精密的裝配加工能力以及質量檢測手段支撐企業長期發展,發展數字化研發、網絡化協同、智能化制造、精益化管理等模式潛力大。中國商飛、上海外高橋造船有限公司、三一重工、福田汽車等應用5G技術積極探索協同研發設計、設備協同作業、現場輔助裝配、機器視覺質檢、廠區智能物流等典型應用,取得明顯成效,為裝備制造行業的高速發展注入新動力。

案例1:中國商飛與中國聯通合作,在上海浦東新區開展了“5G+工業互聯網賦能大飛機智能制造”項目建設,搭建了5座宏基站和150余套室分小站,實現了協同研發設計與現場輔助裝配場景的應用。在協同研發設計方面,商飛基于5G網絡服務,通過AR/VR數據實時上傳,支持產品研發實驗階段的跨地區實時在線協同與遠程診斷,有效提升了研發設計環節的協同問題定位和快速研發迭代能力,壓縮研發實驗成本達到30%。通過AR/VR提供的可視化、云化數據共享能力,整合研發資源,借助設計軟件實現多地遠程協同設計和改裝,有效解決研發過程中問題處理節奏慢、跨地域聯合研發信息共享不及時的問題,充分提高了企業的研發效率、破除了信息壁壘,縮短了20%的設計周期。在現場輔助裝配方面,商飛在裝配車間中存在大量飛機線纜連接器裝配工作的工位,通過引入5G+AR輔助裝配系統,工人利用AR虛擬信息實現虛實疊加,根據顯示的指導畫面完成裝配操作。通過5G高速率和低時延特性,讓工人準確、快速地對線纜連接器進行查找和裝配,并保障數據的有效性,解決了傳統人工作業效率低、容易出錯等問題,顯著提高了裝配效率達30%,每工位所需裝配人員由2人減少為1人。

案例2:上海市外高橋造船有限公司與中國聯通合作,在上海市開展“5G+工業互聯網”在船舶行業的落地應用,搭建5G專網,融合MEC技術,實現了基于5G的機器視覺檢測場景的應用。使用工業相機+靶點的測量模式進行大型鋼結構精度測量,通過5G專網及邊緣云,實時回傳、解算現場拍攝圖片,生成點位文件。基于5G的視覺精度測量替換了傳統的全站儀離線測量方式,將測量時間從原來的3-4小時,縮短至30分鐘內,測量效率提升了400%。

案例3:三一重工與中國電信、華為合作,在北京市三一南口產業園開展了5G工業互聯專網項目建設,5G技術與機械制造生產工藝流程深度結合,實現了設備協同作業場景的應用。通過5G技術搭建車間自組網,基于大帶寬低時延的5G網絡傳輸了AGV的3D圖像和狀態信息,利用5G MEC平臺和GPU算力集成能力,降低了AGV單機功能復雜度和成本,采用視覺導航替代傳統激光導航,有效實現多臺AGV協同控制,提高了AGV的智能化能力和標準化水平,提升生產調度效率,節約成本80%以上。

案例4:福田汽車與中國聯通合作,在山東省濰坊諸城打造超級卡車工廠基地,利用5G網絡,實現了廠區智能物流場景的應用。在入廠車輛調度環節,開發集虛擬電子圍欄、車輛自動識別、車輛探測等多種技術于一體的入廠協同系統,利用5G技術將廠區車輛泊位狀態等信息實時傳遞到各種智能顯示終端及信息系統,在物流收貨時保管員掃描司機應用程序(APP)上的電子發運單二維碼,通過5G網絡實現無紙化收貨。

(三)鋼鐵行業

鋼鐵行業主要包括鐵前、煉鋼、鑄鋼、軋鋼、倉儲物流等環節。鋼鐵行業生產流程長、生產工藝復雜,當前主要面臨設備維護效率低、生產過程不透明、下游需求碎片化、綠色生產壓力大等痛點,發展智能化制造、精益化管理等模式潛力大。華菱湘鋼、鞍鋼、寶鋼、馬鋼等應用5G技術積極探索遠程設備操控、機器視覺質檢、設備故障診斷、生產現場監測等典型應用場景,覆蓋鋼鐵生產全流程,取得了提質降本增效、綠色發展的顯著效果,推動了產業升級及行業轉型。

案例1:華菱湘鋼與中國移動合作,在湖南省依托5G技術實現天車、加渣機械臂的遠程設備操控場景的應用。天車的操控通常需要兩人協同操作,作業效率低,工作環境差。通過天車遠程操控,利用5G超大上行與下載速率,為操作員提供第一視角的高清視頻,操作人員可在遠程操控室實時操控天車卸車、吊運裝槽、配合檢修等作業,保障遠程操控的精準度和實時性,兩人協同變為一人操控一臺或多臺天車。另外,加渣機械臂和控制系統可以通過5G網絡互通,利用5G手機遠程一鍵啟動,自動運行,降低工人在高溫鍋爐旁作業風險,提升作業安全性。疫情期間通過5G+AR遠程輔助的應用,助力完成90%生產線裝配,車間生產總效率提升20%。

案例2:鞍鋼與中國移動合作,在遼寧省開展了“基于5G的機器視覺帶鋼表面檢測平臺研發與應用”項目建設,實現了機器視覺質檢與生產現場監測場景的應用。在機器視覺質檢方面,通過部署工業相機拍攝高清圖片、采集質檢數據,利用5G網絡將采集到的冷軋現場4K/8K等高清圖像數據回傳至操作室平臺,通過平臺的視覺AI分析能力對圖像進行處理分析,完成帶鋼表面缺陷的實時檢測;同時,帶鋼軋制速度極高,通過帶鋼表面的反光斑馬條紋反饋帶鋼的平整度,用于帶鋼生產質量的實時檢測,為張力輥等調節提供依據。方案部署完成后,帶鋼常規缺陷檢出率達95%以上,在線綜合缺陷分類率超過90%,提高成材率的同時減少了帶鋼缺陷造成的斷帶和傷輥換輥停機時間。在生產現場監測方面,煉鐵廠皮帶通廊粉塵大、光線昏暗、過道狹窄,人員作業危險性高,存在嚴重安全隱患。通過在皮帶通廊部署4K高清攝像監控系統,覆蓋皮帶通廊出入口與皮帶作業重點區域,利用5G網絡實時回傳人員目標及動作、環境、原料、皮帶檢測等信息至云平臺,實現人員作業安全檢測、作業調度信息化、施工作業的安全管理、環境中可能出現的跑氣、冒水、漏液等情況檢測,保障現場工作人員的安全。通過現場采集的圖片分析,檢測準確率達99.99%以上。同時對攝像頭進行單獨分析,判斷攝像頭是否存在大量粉塵覆蓋,及時進行鏡頭清理,每年可節省皮帶維修費約100萬元。

案例3:寶鋼與中國聯通合作,在廣東省湛江市開展“流程行業5G+工業互聯網高質量網絡和公共服務平臺”項目建設,利用5G技術實現了連鑄輥、風機等設備故障診斷場景的應用。采集連鑄輥編碼、位置、所處區段受到的熱沖擊溫度、所處區段的夾緊力與鑄坯重力的合力等數據,通過5G網絡實時傳輸至設備故障診斷等相關系統,采用人工智能和大數據技術對不同區段的連鑄輥的壽命進行預測,減少了現場布線的工作量,提高了壽命預測的準確率。同時,采集風機振動、電流、電壓、溫度、風量等運行數據,通過5G網絡實時傳輸至設備故障診斷等相關系統,實現生產作業過程中風機設備運行情況的在線監控,提前預警設備故障,通過對風機設備的在線監控,員工點檢負荷率明顯下降,點檢效率提升81%。

案例4:馬鋼與中國聯通合作,在安徽省依托5G技術實現了生產現場監測場景的應用。在生產現場部署4K高清攝像監控系統,通過5G網絡實時將生產現場人員著裝和行為動作等高清視頻回傳至后臺系統,系統結合深度AI學習視覺技術,識別生產現場人員未佩戴安全帽、現場操作行為不規范等問題,進行抓拍記錄、實時告警,實現對人員生產行為智能監管。解決了人工監管客觀性不足、成本高等問題,預防不規范行為導致的各類安全事故,避免事故造成重大人身傷害、設備損失。

(四)采礦行業

安全生產是采礦行業的紅線。在露天礦環境中,因礦山石墜落易引起開采人員傷亡,多層重疊采空區常出現塌方、滑坡、瓦斯爆炸、沖擊地壓等事故風險。在井工礦環境中,存在高溫、高濕、粉塵等惡劣的工作環境,工人長時間高強度井下作業對健康造成較大威脅,發展智能化制造、網絡化協同、精益化管理等模式潛力大。新元煤礦、千業水泥、龐龐塔煤礦、鮑店煤礦等利用5G技術積極實踐遠程設備操控、設備協同作業、無人智能巡檢、生產現場監測等典型應用場景,成效顯著。

案例1:新元煤礦與中國移動合作,在山西省開通5G煤礦井下網絡,建成井下“超千兆上行”煤礦5G專用網絡,實現了遠程設備操控場景的應用,取得5G網絡設備隔爆認證。5G技術實現了對掘進機、挖煤機、液壓支架等綜采設備的實時遠程操控,實現了對爆破全過程的高清監測與控制,解決了傳統人工作業操作危險系數大、勞動強度高的問題,改善一線工人的工作環境,大幅降低安全風險,顯著提升采掘效率。利用5G技術實現綜采面無人操作,解決了井下設備運行過程中線纜維護量大、信號經常缺失等問題,有效降低危險作業區域安全事故發生率。

案例2:千業水泥與中國移動合作,在河南省焦作市開展“千業5G礦山綠色智能及礦產資源綜合利用”項目建設,實現了設備協同作業場景的應用。項目搭建5G網絡,融合北斗高精度定位、車聯網技術、純電礦卡能量回收技術,實現了無人礦車的自動駕駛和協同編隊、作業區域內車輛的集群調度,實現1人操控多臺設備、運輸車完全無人化操作,有效解決礦區安全駕駛問題,設備作業效率提升10%以上。

案例3:龐龐塔煤礦與中國聯通合作,在山西省開展“5G+智能礦山”項目建設,實現了無人智能巡檢場景的應用。項目在井下變電硐室和水泵房的排水、供電等設備遠程集中監控的基礎上,增加安裝5G模組的巡檢機器人,通過5G網絡進行硐室4K高清視頻回傳、機器人監測數據回傳和機器人實時控制,5G技術支撐實現運輸機、皮帶等設備的無人巡檢,降低運輸環節的人工成本,提高巡檢效率,實現了井下固定崗位無人值守和無人巡檢,減少了井下作業人員,提升了作業安全性。

案例4:鮑店煤礦與中國聯通合作,在山東省濟南市開展“礦用高可靠5G專網系統及應用”項目建設,實現了生產現場監測場景的應用。項目研發建設礦用高可靠5G專網系統及應用,針對極端嚴苛的煤礦生產控制場景,通過5G+機器人、5G+視覺識別等手段對設備狀態、氣體濃度、綜合環境進行實時監測,實時回傳至調度指揮中心,提升危險環境下的安全生產管理能力,提高了安全生產的預測效率和管理水平。

(五)電力行業

電力行業主要涉及發電、輸電、變電、配電、用電五個環節,存在安全監管不到位、環保要求高、信息孤島、設備實時監管難、精細化管理難等痛點,面臨向“清潔、低碳、高效、安全、智能”的轉型挑戰,發展智能化制造、精益化管理等模式潛力大。中核集團、國家電網、南方電網等利用5G技術,實踐在發電環節的現場輔助裝配、輸電環節的無人智能巡檢、配電環節的設備故障診斷、用電環節的生產現場監測等典型應用場景,取得了明顯成效。

案例1:中核集團與中國移動合作,在福建省福清開展5G+核電項目建設,實現了現場輔助裝配場景的應用。在“華龍一號”六號機組的裝配建設現場,通過5G專網+AR等技術,工人佩戴AR眼鏡在專家遠程指導下成功裝配設備組件,解決了因疫情等因素導致專家無法到現場等問題,有力推動了專家資源共享和輔助裝配效率的提升。

案例2:國家電網與中國電信合作,在山東省青島市開展“5G+北斗智能巡檢無人機”項目建設,實現了無人智能巡檢場景的應用。項目新建5G獨立組網(SA)網絡,完成了5GSA專網的圖傳模塊的研發,引入北斗服務,實現無人機巡檢數據安全、實時、可靠回傳。解決了傳統輸變線路巡檢耗時長、耗人多、工作環境惡劣的問題,改善一線工人的工作環境,大幅降低安全風險。同時,采用圖像智能識別技術,實現無人機自主巡檢、圖像實時傳輸、缺陷智能識別、輔助決策輸出等功能,解決了困擾無人機巡檢操作難、回傳難、分析難的問題,大尺寸缺陷識別準確率達99%、小尺寸識別準確率達40%,工作效率提升百倍以上。

案例3:南方電網與中國移動合作,在廣東省廣州市開展了“5G+智能電網”項目建設,實現了設備故障診斷場景的應用。在配網差動保護應用中,利用電力專用5G用戶前置設備(CPE)進行高精度網絡授時,通過5G網絡低時延特性,采集配電網電流相量數據,傳輸至配電自動化主站,及時掌握線路情況,并進行在線監測和診斷,發現故障區段后,依靠配電自動化主站進行故障隔離和供電恢復,解決了傳統配電自動化故障發現時間長、故障隔離區域大的問題,將故障隔離時間大幅縮短,減少故障停電范圍和時間。

案例4:國網北京市電力公司與中國聯通、中國電科院合作,在北京市開展了“5G虛擬測量平臺”項目建設實現了生產現場監測場景的應用。用電環節通過5G虛擬測量平臺,以12.8K的采樣率,對電能質量進行監測。利用5G大帶寬、低時延技術特點,將儀表的分析部分云化部署,前端只保留采集裝置,解決了傳統采集裝置功能復雜、成本高的問題,將儀表設備成本降低90%。有效解決了電力運行監測成本行業性難題,有力推動了電能質量監測的規模部署。項目已在服貿會、石景山、延慶冬奧測試賽中廣泛應用。

值得注意的是:全部20個樣板案例中有9個由中國聯通打造,占到45%,8個由中國移動打造,占到40%,3個由中國電信打造,占到15%。